När det gäller höghastighetsmaskiner-vare sig i fordonsmotorer, industriella turbiner eller precisionsrobotik-är en prestanda för en djupt spårkulslag kan göra eller bryta driftseffektiviteten. Men vilka specifika egenskaper definierar ett djupt spårkulslag som trivs under höga rotationshastigheter?

För det första är låg friktion inte förhandlingsbar. Höga hastigheter genererar värme, och överskottsfriktion förvärrar denna fråga, vilket leder till för tidigt slitage eller till och med fel. Djupa spårkullager som är utformade för sådana förhållanden har ofta optimerad raceway -geometri och släta ytbehandlingar för att minimera kontaktfriktionen. Dessutom spelar valet av smörjmedel en kritisk roll-höga hastighetsapplikationer kräver vanligtvis fett eller oljor med låg viskositet som tål förhöjda temperaturer utan att bryta ner.

Hur påverkar bärande precision höghastighetsprestanda?

Precision är ett buzzword i lagerval, men varför är det särskilt viktigt för höghastighets djupa spårkulslager? Föreställ dig ett lager som snurrar med tusentals varv per minut (varvtal): Till och med mindre avvikelser i form eller justering kan orsaka obalans, vibrationer och ökad stress på komponenter.

Branschstandarder, såsom ISO -precisionsklasser (t.ex. P0, P6, P5), kvantifierar detta. För höghastighetsbruk väljer många ingenjörer P5 eller högre klasser. Dessa lager har stramare toleranser för dimensioner som borrdiameter, ytterdiameter och runout, vilket säkerställer enhetlig belastningsfördelning och minskad vibration. Men är högre precision alltid bättre? Inte nödvändigtvis - högre klasser har en högre kostnad, så att balansera precision med applikationskrav är nyckeln.

Vilken roll spelar material i höghastighets djupa spårkulslager?

Materialen som används i ett djupt spårkulslager påverkar direkt dess förmåga att hantera höga hastigheter. Traditionella lager förlitar sig på kromstål med högt kol (t.ex. 100CR6), som erbjuder god styrka och slitstyrka. Men i extrema höghastighetsscenarier-till exempel inom flyg- eller racingapplikationer-förvånar sig ingenjörer ofta till alternativa material.

Keramiska bollar är till exempel lättare än stål, minskar centrifugalkraften vid höga varvtal och sänker värmeproduktionen. De har också lägre värmeutvidgning, vilket gör dem mer stabila under temperaturfluktuationer. Men betyder det att keramik alltid är det bästa valet? Inte för varje applikation. Stållager förblir kostnadseffektiva och pålitliga för många industriella höghastighetsanvändningar, så materialval bör anpassa sig till faktorer som hastighet, last och driftsmiljö.

Hur bestämmer jag rätt storlek och lastkapacitet för höghastighetsbehov?

Att välja rätt storlek på ett djupt spårbollslag för höghastighetsapplikationer är en balansåtgärd. Ett större lager kan erbjuda högre belastningskapacitet, men det har också mer massa, vilket kan öka centrifugalkrafterna och energiförlusten vid höga hastigheter. Omvänt kan ett mindre lager minska friktionen men kan misslyckas under tunga belastningar.

För att hitta den söta platsen börjar du med att beräkna den dynamiska belastningsgraden - ett mått på lagerets förmåga att motstå cykliska belastningar över tid. För höghastighetsapplikationer måste den dynamiska belastningsgraden anpassa sig till både radiella och axiella krafter (även om djupa spårkulager utmärker sig vid radiella belastningar). Tänk också på hastighetsfaktorn (DN -värde), som kombinerar lagerets borrdiameter (i mm) och maximal varvtal. Att överskrida ett lager rekommenderat DN -värde kan leda till överhettning och misslyckande, så att verifiera att denna metrisk är avgörande.

Vilka underhållsmetoder säkerställer livslängd i höghastighetsgäckskullager?

Till och med det bästa djupa spårkulslagret för höghastighetsanvändning kommer att underpresteras utan korrekt underhåll. Men vilka steg är mest kritiska? Regelbundna smörjningskontroller toppar listan-höghastighetsoperation kan orsaka att smörjmedel bryts ned eller läcker snabbare, så schemalagda återtagande eller oljeförändringar är viktiga.

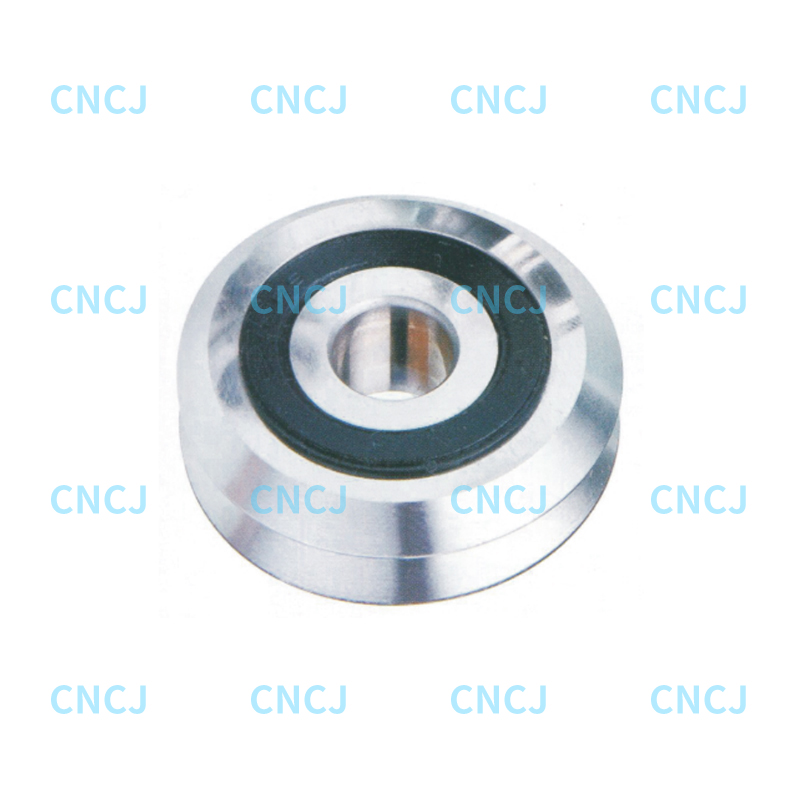

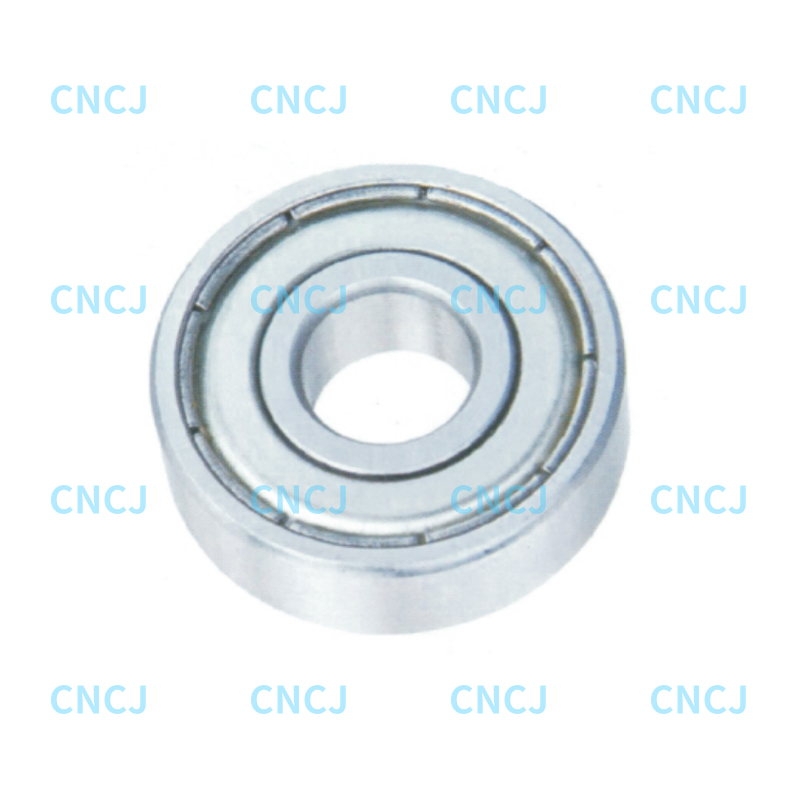

Tätning är en annan faktor: lager i höghastighetsapplikationer använder ofta kontakttätningar (som gummiläppar) eller icke-kontakt tätningar (som labyrinter) för att hålla föroreningar ute medan de bibehåller smörjmedel. Icke-kontakttätningar föredras ofta för höga hastigheter eftersom de skapar mindre friktion, men de kan erbjuda mindre skydd i smutsiga miljöer. Slutligen kan övervakning av vibrationer och temperatur under drift hjälpa till att upptäcka tidiga tecken på slitage, vilket möjliggör snabb ersättning innan ett katastrofalt fel inträffar.

Matcha den djupa spårkulan som bär till dina höghastighetsbehov

Att välja rätt djupa spårkulager för höghastighetsapplikationer kräver en helhets titt på faktorer som friktion, precision, material, storlek och underhåll. Genom att ställa rätt frågor-om prestandakrav, driftsförhållanden och långsiktig tillförlitlighet-kan ingenjörer välja ett lager som inte bara uppfyller hastighetskraven utan också ger hållbarhet och kostnadseffektivitet. Kom ihåg: det bästa djupa spårkulslagret är den som är skräddarsydd efter din specifika applikationens unika utmaningar.