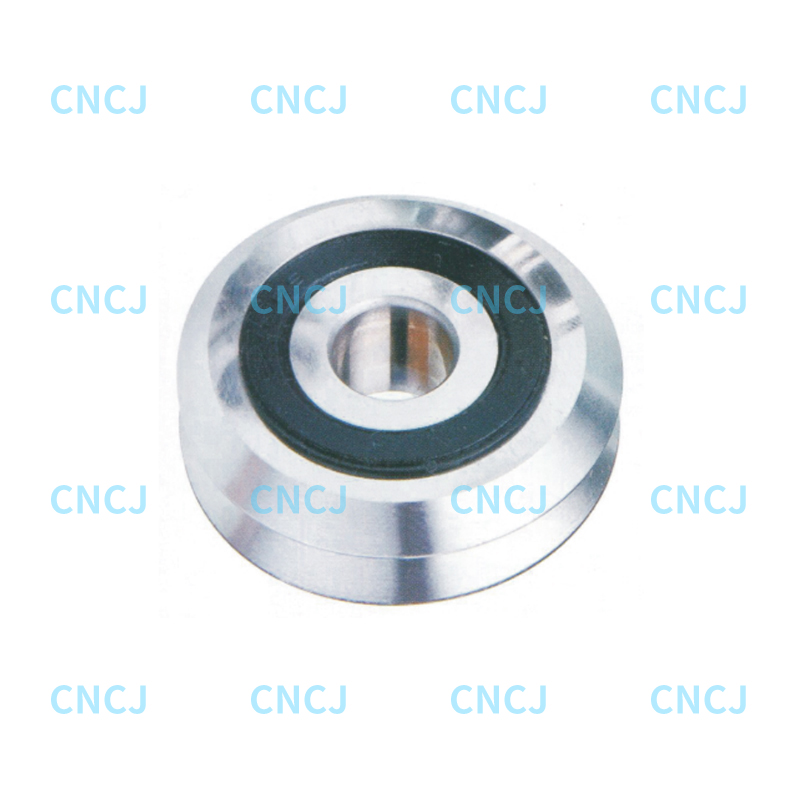

1. Strukturella egenskaper hos gotiska bågspårrullar

Utformningen av gotiska bågspår rullar är inspirerad av valvarna i gotiska byggnader. Groove -profilen består av flera kontinuerliga kurvor, snarare än den enda lutningen eller bågen för traditionella rullar. Denna struktur har följande egenskaper:

Dubbel symmetrisk kurva: Spårväggarna på båda sidor har en gradvis övergång för att minska spänningskoncentrationen.

Optimerad kontaktyta: Kontakten med styrskenan eller transmissionsbältet är mer enhetlig för att undvika lokalt högt tryck.

Självcentrering: Den kan automatiskt justera sin position under dynamisk belastning för att minska excentrisk slitage.

2. Fördelar med stressfördelning: vetenskaplig jämförelse

Stressfel av traditionella rullar

V-typ rullar: Stress koncentreras till de skarpa hörnen på spårets botten, vilket är benäget att tröttna sprickor.

U-typ rullar: bred kontaktyta men ojämn tryckfördelning, lätt att bära på kanterna.

Genom Simulering av ändlig elementanalys (FEA) presenterar stressfördelningen av gotiska bågspårrullar följande fördelar:

Stressdispersionseffekt: Kurvprofilen överför belastningen jämnt till hela kontaktytan, vilket minskar toppspänningen med mer än 30%.

Minskat mikro-motion slitage: Inga plötsliga stresspunkter under rullning, förlängande livslängd.

Påverkningsmotstånd: Kan absorbera vibrationsenergi under dynamisk belastning, minska buller och strukturella skador.

3. Strukturella egenskaper hos gotiska bågspårrullar

Bionisk geometrisk design

Dubbel symmetriska böjda spår: spårväggen antar en kontinuerlig lutningskurva (liknande kyrkbågen), snarare än den traditionella V-formade eller U-formade raka linjen/enstaka bågstruktur.

Progressiv kontaktyta: Kontaktområdet med styrskenan eller transmissionsbältet har en smidig övergång för att undvika plötsliga stressförändringar.

Material och processer

Vanligtvis används höghållfast legeringsstål eller ythärdande behandling (såsom nitridering, volframkarbidbeläggning) för att förbättra slitmotståndet.

Precisionsbearbetning säkerställer att spårprofilfelet är ≤0,05 mm för att säkerställa en smidig drift.

Kärnfördelar jämfört med traditionella rullar

| Jämförelsedimensioner | Gotisk välvd spårrulle | Traditionell V-formad/U-formad rull |

| Spänningsfördelning | Lasten fördelas jämnt, toppspänningen reduceras med 30% | Stress koncentreras i spårets botten eller kant, benägen att tröttna sprickor |

| Livslängd | 2-3 gånger den för traditionella rullar (faktiskt mätt över 10 000 timmar under tunga belastningsförhållanden) | Frekvent ersättning, hög underhållskostnad |

| Friktionskoefficient | Rullmotstånd reduceras med 15%-20%, betydande energibesparing | Glidande friktion står för en hög andel, hög energiförbrukning |

| Självcenerande | Kompensera automatiskt för installationsavvikelse och minska risken för avvikelse | Frekvent justering krävs, och spårskador på grund av excentrisk slitage kommer sannolikt att inträffa |

| Buller | Vibration och brus reduceras med mer än 50% (<60dB) | Metallkollisionsljud är uppenbart och påverkar arbetsmiljön |

| Tillämplig last | Dynamisk belastningsförmåga ökas med 40%, stark slagmotstånd | Lätt att deformera eller spricka under tung belastning |

4. Spårrullar med gotiska arkspår FAQ

- Vilka industriella scenarier är lämpliga för?

Tunga maskiner: gruvtransportörer, stålkvarn rullar, hisshissutrustning.

Högprecisionsutrustning: CNC Machine Tool Guide Rails, halvledarmanipulatorer, automatiserade produktionslinjer.

Järnvägstransporter: tunnelbana/järnvägskorgar, spårhjul.

- Hur väljer jag en lämplig gotisk bågspårrulle?

Följande parametrar måste beaktas:

Material: legeringsstål (tung belastning), rostfritt stål (korrosionsbeständighet), keramisk beläggning (hög slitstyrka).

Spårvinkel: Vanligtvis 90 ° och 120 °, välj enligt matchningen av guideskenan.

Lastkapacitet: Statiska/dynamiska belastningar måste uppfylla utrustningskraven (till exempel 10 ton eller 50 ton).

- Vad bör vara uppmärksam på under installationen?

Justering: Se till att rullen är parallell med styrskenan för att undvika excentrisk slitage.

Smörjkrav: Högpresterande fett (som litiumbaserat fett) måste appliceras för den första användningen.

Justering av förbelastning: För snäv kommer att öka friktionen, för löst kommer att orsaka skakning.

- Hur man underhåller det dagligen?

Rengöringscykel: Rengör föroreningar i spåret var 500 timmar i dammig miljö.

Smörjningscykel: Regera var tredje månad under normala arbetsförhållanden, förkorta till 1 månad i hög temperatur/hög luftfuktighetsmiljö.

Slitinspektion: Mät spårdjupet med en bromsok och byt ut det om slitaget överstiger 10% av den ursprungliga storleken.

- Varför blir rullbruset högre i vissa fall?

Möjliga skäl:

Otillräcklig smörjning leder till torr friktion.

Metallskräp eller främmande material ackumuleras i spåret.

Bär skador (måste kontrollera om det åtföljs av vibrationer).

- Kan det användas i hög temperatur eller frätande miljö?

Hög temperaturtyp: Special Alloy Steel Roller tål 400 ℃.

Antikorrosionstyp: Ytkromplätering eller spray PTFE-beläggning, lämplig för syra- och alkalimiljö.