Vilka kognitiva missförstånd är lätta att hamna i när man väljer Inch-seriens spårkullager?

I processen för matchning och underhåll av industriell utrustning, tum serie djupa spårkullager har blivit nyckelkomponenter i många scenarier på grund av deras förmåga att anpassa sig till utrustningskraven i specifika storleksstandarder. Men i urvalsprocessen leder många kognitiva fördomar ofta till efterföljande problem med utrustningens drift. Vissa väljare är standardinställda på "så länge storleken matchar", och ignorerar effekten av skillnader i den interna strukturella designen av lagren på bärförmågan. Till exempel, för tumserie djupa spårkullager med samma ytterdiameter och inre diameter, om antalet rullande element och diametern på stålkulor är olika, kan deras radiella märkta dynamiska belastning skilja sig med mer än 20%, vilket direkt påverkar utrustningens slaghållfasthet och livslängd. Ett annat missförstånd fokuserar på "ju högre precisionsklass, desto bättre". Att blint eftersträva högprecisionslager utan att ta hänsyn till installationsfel och hastighetskrav under faktiska arbetsförhållanden ökar inte bara anskaffningskostnaden, utan kan också leda till resursslöseri som att "använda en stor häst för att dra en liten vagn" på grund av obalansen mellan lagerprecisionen och utrustningens precision. Ännu värre, högprecisionslager har strikta krav på installationsmiljön, så de är mer benägna att drabbas av slitagefel under vanliga arbetsförhållanden.

Vilka är de grundläggande klassificeringsstandarderna för precisionsklassen av Inch-seriens spårkullager?

För närvarande är branschens klassificering av precisionsklassen för tumserier med spårkullager huvudsakligen beroende av nyckelindikatorer som geometrisk tolerans och rotationsnoggrannhet. De vanliga klasserna från låg till hög är P0 (vanlig klass), P6 (Klass 6), P5 (Klass 5), P4 (Klass 4) och P2 (Klass 2). Bland dem är lager av klass P0 lämpliga för generella scenarier med låga krav på rotationsnoggrannhet, såsom vanliga transportörer och små fläktar, och deras radiella utloppstolerans är vanligtvis i nivå med tiotals mikrometer. Precisionslager av klass P6 och P5 används ofta i utrustning med vissa krav på driftsstabilitet, såsom verktygsmaskiner och små motorer, och deras radiella utloppstolerans kan styras från ett dussin mikrometer till flera mikrometer. Högprecisionslager som P4- och P2-klasser används mest i avancerade områden som precisionsinstrument och höghastighetsspindlar. Deras radiella utloppstolerans kan nå under mikrometernivån, och de har strängare krav på ytråhet och materiallikformighet hos lagren, vilket måste garanteras genom speciell bearbetningsteknik och testmetoder.

Under olika arbetsförhållanden, hur bedömer man anpassningsförmågan hos Precision Class of Inch Series djupa spårkullager?

För att bedöma anpassningsförmågan mellan precisionsklassen och arbetsförhållandena är det nödvändigt att utgå från de tre kärndimensionerna utrustningens hastighet, belastningstyp och krav på driftnoggrannhet. Ur ett hastighetsperspektiv, om utrustningen är i ett arbetstillstånd med hög hastighet (som en motorspindel med en hastighet som överstiger 5000 varv per minut), är det nödvändigt att prioritera val av lager med P5-klass eller högre precision. Under höghastighetsförhållanden kommer den geometriska avvikelsen hos lågprecisionslager att leda till en ökning av centrifugalkraften, vilket gör att lagret värms upp, vibrationerna intensifieras och livslängden förkortas. För låga hastigheter och tunga arbetsförhållanden (som transmissionskomponenter i gruvmaskiner), om utrustningen inte har några höga krav på rotationsnoggrannhet, är det tillräckligt att välja P0- eller P6-klasslager. För hög precision kommer istället att minska överbelastningsmotståndet på grund av koncentrationen av lagerkontaktspänning. Från analysen av belastningstyp, för arbetsförhållanden som bär stötbelastningar (som kopplingsdelarna till krossar), samtidigt som grundläggande precision säkerställs, bör lagrets strukturella styrka fokuseras på, och det finns inget behov av att blint följa högprecisionsklasser. För precisionstransmissionsscenarier som bär stabila belastningar (såsom matningssystemet för CNC-svarvar), är det nödvändigt att matcha lager med P5-klass eller högre precision för att säkerställa att transmissionsfelet kontrolleras inom det tillåtna området. Dessutom bestämmer utrustningens driftsnoggrannhetskrav direkt den nedre gränsen för precisionsklassen. Om utrustningen behöver säkerställa den exakta koordinationen mellan komponenterna (som rullöverföringen av tryckmaskiner), måste precisionsklassen vara minst P6, annars kommer den radiella eller axiella rörelsen hos lagret att påverka produktens bearbetningsnoggrannhet.

Vilka nyckeldetaljer bör man vara uppmärksam på för att undvika missförstånd i valet av spårkullager i tumserien?

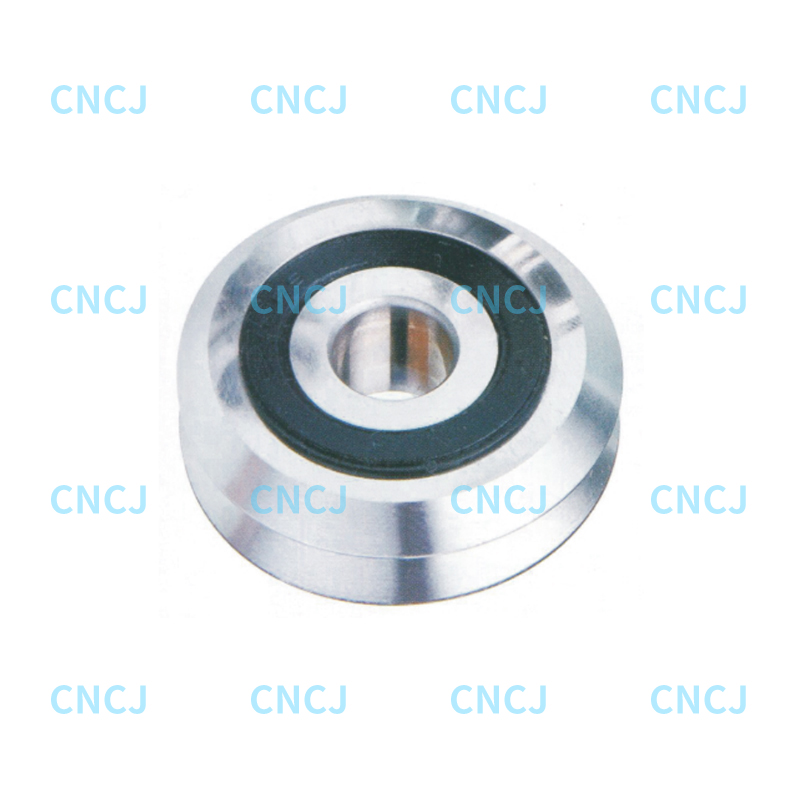

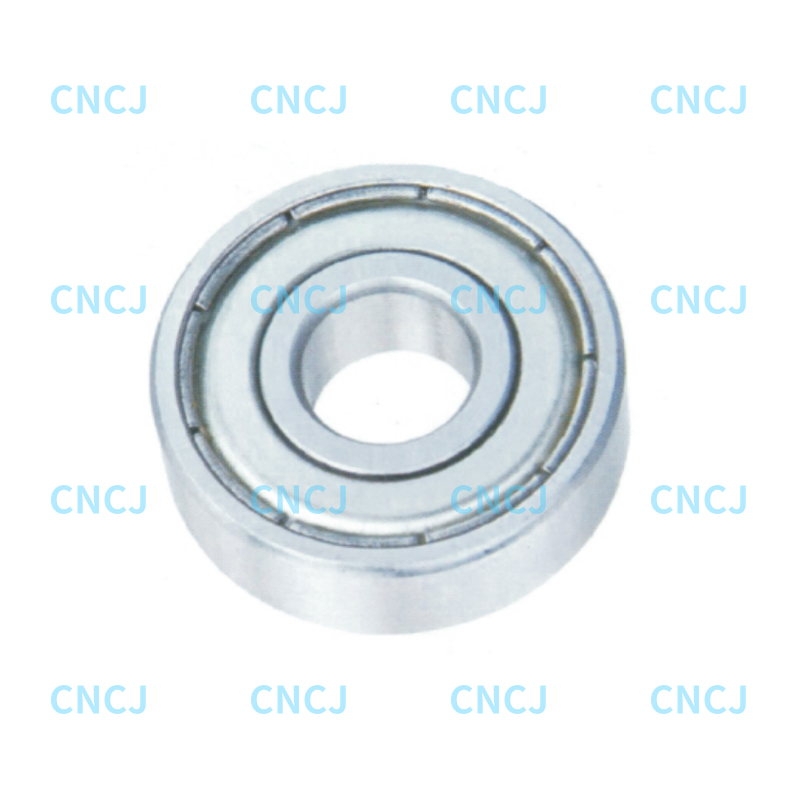

Förutom matchningen mellan precisionsklassen och arbetsförhållandena, för att undvika missförstånd vid valet, är det också nödvändigt att vara uppmärksam på matchningsgraden mellan lagrets tätningsform, smörjmetod och arbetsförhållanden, samt fullständigheten av arbetstillståndsundersökningen före valet. När det gäller tätningsform, om utrustningen är i ett fungerande skick med mycket damm eller fukt (som textilmaskiner och livsmedelsutrustning), är det nödvändigt att välja tumserie djupa spårkullager med kontakttätningar (som dubbelsidiga gummitätningar 2RS) för att förhindra inträngning av föroreningar eller förlust av fett. I torra, rena och höghastighetsarbetsförhållanden (som insidan av precisionsmotorer), kan beröringsfria tätningar (som dubbelsidiga metalltätningar 2Z) eller öppna lager väljas för att minska friktionsförlusten som orsakas av tätningar. När det gäller val av smörjmetod, för arbetsförhållanden vid höga temperaturer (såsom transmissionskomponenter i ugnar), bör högtemperaturbeständigt fett användas, och påfyllningsmängden fett inuti lagret bör justeras enligt hastigheten för att undvika överhettning orsakad av överdrivet fett. För lågtemperaturarbetsförhållanden (som kylutrustning) bör fett med god lågtemperaturfluiditet väljas för att förhindra att fettet stelnar och påverkar lagrets rotation. Dessutom kan utredningen av arbetsförhållandena före urval inte bortse från. Vissa väljare väljer endast lager baserat på storleken och hastigheten markerade i utrustningsmanualen, utan att förstå belastningsfluktuationerna och omgivningstemperaturförändringarna under själva driften av utrustningen på plats, vilket lätt leder till valavvikelser. Därför är det nödvändigt att på ett heltäckande sätt förstå parametrarna för arbetstillståndet genom testning på plats, historiska felanalyser och andra metoder för att uppnå korrekt urval.