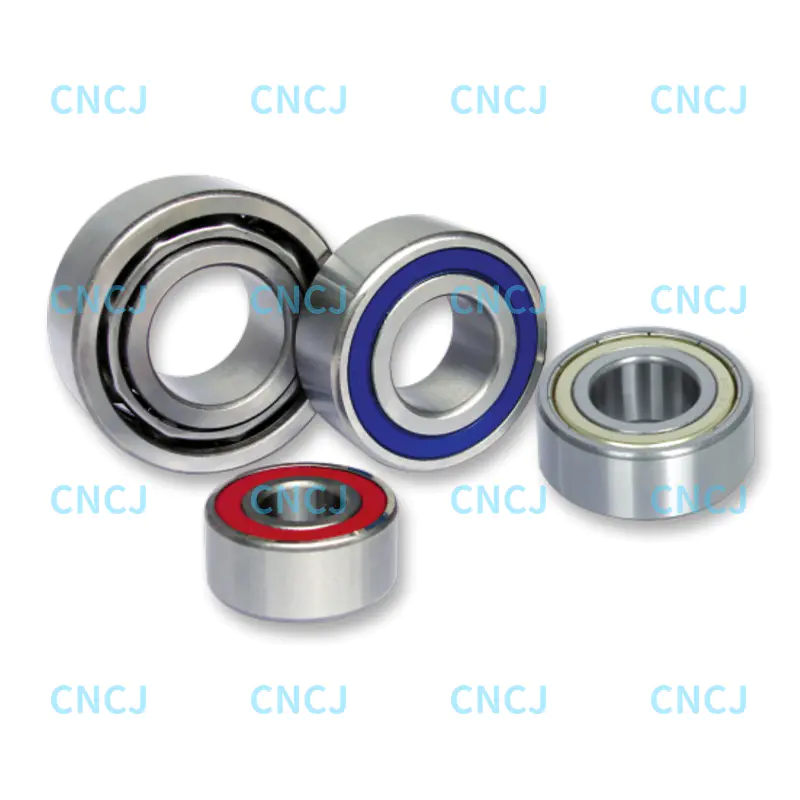

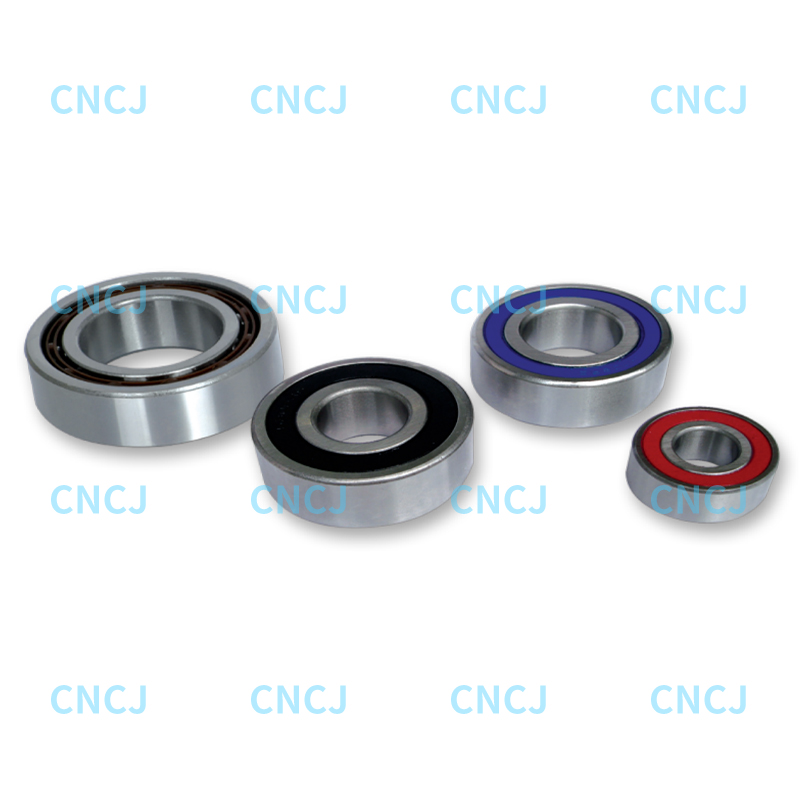

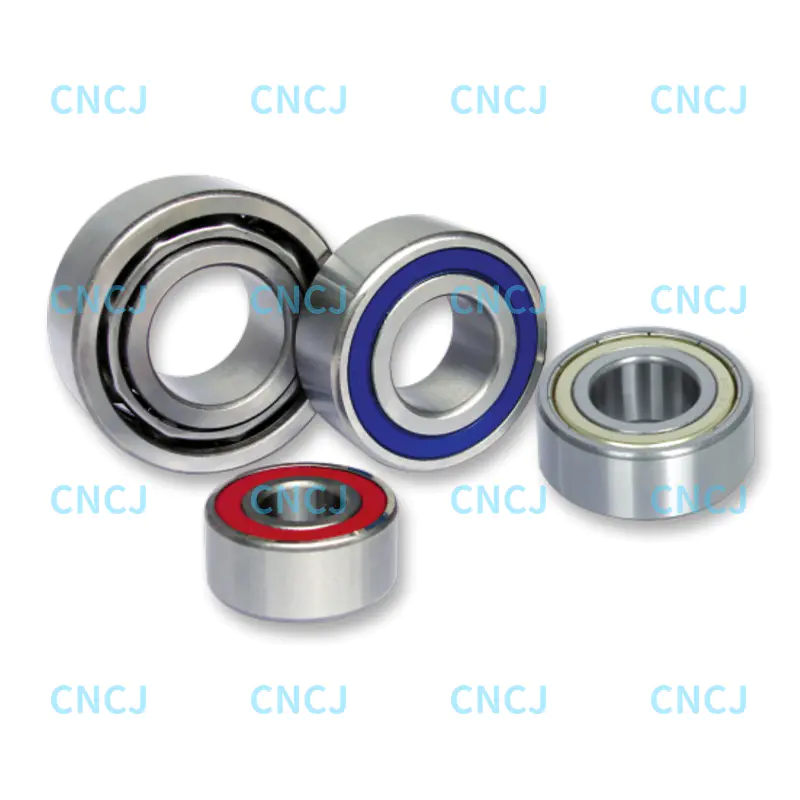

Industrimaskineriets värld är ofta dold för den genomsnittliga konsumentens öga, men den förblir ryggraden i det moderna livet. Från elmotorerna som driver hushållsapparater till de massiva växellådorna i vindturbiner, allt beror på den mjuka rotationen av axlar och växlar. I hjärtat av denna mekaniska harmoni ligger en kritisk komponent som har sett betydande tekniska språng de senaste åren: dubbelradiga vinkelkontaktkullager.

Även om dessa komponenter kan verka som enkla metallringar fyllda med stålkulor, representerar de en topp inom maskinteknik. De senaste förändringarna i tillverkningslandskapet har lagt ett förnyat fokus på dessa specifika lager, eftersom industrier kräver högre hastigheter, större lastkapacitet och längre livslängd utan att öka deras maskiners fotavtryck.

Kärnfördelen: Två rader, en lösning

För att förstå varför dessa lager just nu dominerar den industriella nyhetscykeln måste man först förstå vad som gör dem unika. I traditionella maskinuppsättningar var ingenjörer ofta tvungna att använda två enradslager placerade sida vid sida för att hantera tunga laster från flera håll. Detta tog upp värdefullt utrymme och krävde exakt, ofta svår, inriktning.

Den integrerade dubbelradiga designen löser detta genom att placera två uppsättningar bollar i en enda inre och yttre ring. Denna "två-i-ett"-metod ger flera omedelbara fördelar:

-

Utrymmesbesparande: Genom att slå samman två lager till en enhet kan tillverkare designa mindre, mer kompakta maskiner.

-

Styvhet: Den inre geometrin är utformad så att raderna av kulor agerar mot varandra, vilket skapar ett mycket "styvt" lager som motstår lutning och vinkling.

-

Förenklad installation: Att hantera en komponent istället för två minskar risken för monteringsfel, vilket är en viktig orsak till tidiga maskinfel.

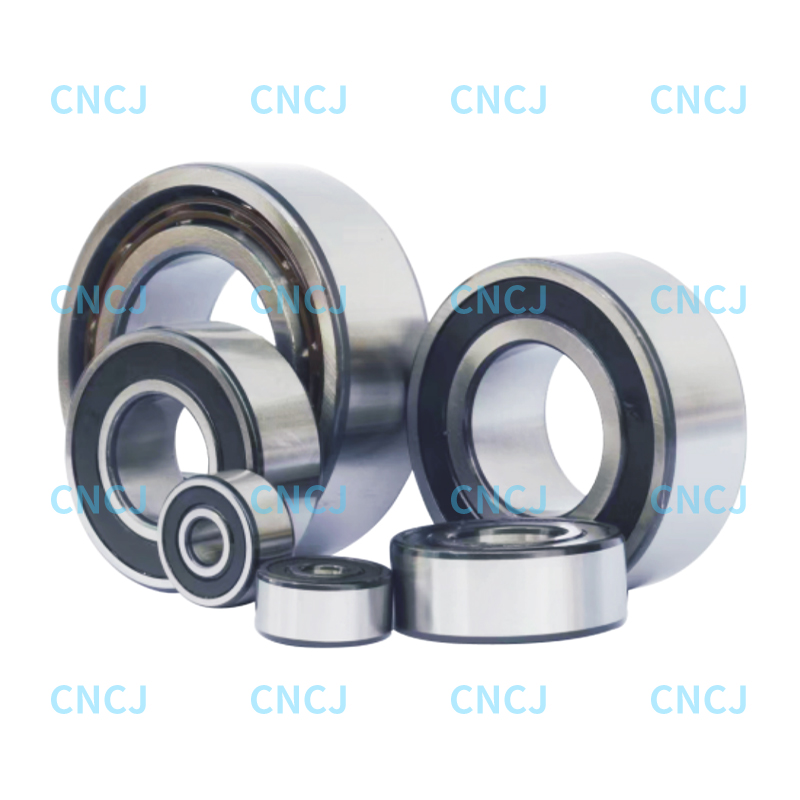

Hantera trycket: Radiella och axiella belastningar

I fysikens värld är rörliga delar utsatta för två huvudtyper av krafter: radiella belastningar (trycka ner eller ut från mitten) och axiella belastningar (skjuta längs axelns längd). Många lager är bra på att hantera det ena eller det andra, men få utmärker sig på båda samtidigt.

Den vinkelformade kontaktkonstruktionen har löpbanor i de inre och yttre ringen som är förskjutna i förhållande till varandra i riktning mot lageraxeln. Detta innebär att lasten överförs från en löpbana till den andra i en viss vinkel. Eftersom den dubbelradiga versionen har dessa vinklar i motsatta riktningar, kan lagret stödja tunga "tryck" eller axiella belastningar från både vänster och höger, allt samtidigt som det stöder en tung radiell vikt.

Denna mångsidighet är anledningen till att dessa lager har blivit "guldstandarden" för applikationer som centrifugalpumpar, där den snurrande vätskan skapar konstant axiellt tryck, och fordonsnav, som måste motstå sidokrafterna från en bil som svänger ett hörn.

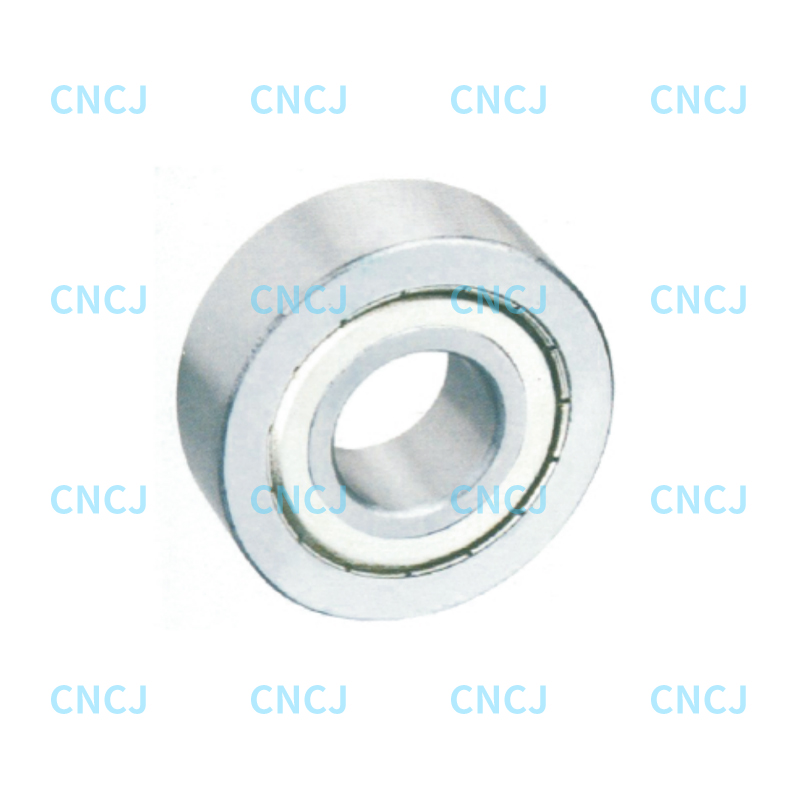

Innovationer inom material- och tätningsteknik

En viktig anledning till att dessa lager skapar rubriker idag är inte bara deras form, utan även materialen de är gjorda av. Modern metallurgi har möjliggjort skapandet av ultrarent stål. Genom att minska föroreningar i metallen har tillverkarna drastiskt minskat "pitting" och trötthet som vanligtvis dödar ett lager med tiden.

Dessutom har de senaste iterationerna av dessa lager avancerad tätningsteknik. Tidigare har lagren ofta misslyckats på grund av att fett läckte ut eller att damm och vatten kommit in. Dagens högpresterande versioner använder "kontakttätningar" gjorda av syntetiskt gummi som fungerar som en fästning. Dessa tätningar är designade för att upprätthålla en perfekt barriär även när axeln snurrar med tusentals varv per minut, vilket säkerställer att den interna smörjningen varar under delens hela livslängd.

"Målet är "ställ in det och glöm det", säger en ledande konsult för industriunderhåll. "Företagen vill inte längre stoppa produktionen var sjätte månad för att smörja om ett lager. De vill ha komponenter som kan överleva fem års kontinuerlig drift utan att bli rörd."

Att driva den gröna energiomställningen

När världen vänder sig mot hållbar energi har efterfrågan på effektiva mekaniska komponenter skjutit i höjden. Inom vindenergisektorn, till exempel, kräver växellådorna och generatorerna lager som kan hantera oförutsägbara vindbyar och extrema väderförhållanden.

Eftersom den dubbelradiga konfigurationen erbjuder så hög styvhet, används den i allt större utsträckning i vindkraftverkens hjälpsystem. Genom att minska den inre friktionen säkerställer dessa lager att mer av vindens kinetiska energi omvandlas till elektricitet snarare än att gå förlorad som värme.

På samma sätt, på elfordonsmarknaden, räknas varje uns effektivitet. Ingenjörer letar efter lager som erbjuder lågt "rullmotstånd". Ju lättare hjulen och motorn svänger, desto längre kan bilen färdas på en enda laddning. Den höga precisionstillverkningen av dessa vinkelkontaktenheter hjälper elbilstillverkare att pressa extra mil ur sina batteripaket.

Underhåll och framtiden för "smarta" kullager

Den kanske mest spännande utvecklingen inom detta område är övergången mot "intelligent" rotation. Som en del av Industry 4.0-rörelsen förses nu några avancerade dubbelradslager med sensorer som övervakar temperatur, vibrationer och hastighet i realtid.

Istället för att vänta på att en maskin ska gå sönder skickar dessa sensorer data till molnet. AI-algoritmer kan sedan förutsäga exakt när ett lager börjar slitas ut, vilket gör att fabriken kan schemalägga underhåll under en planerad paus. Detta "förutsägande underhåll" kan spara företag miljontals dollar i undviken driftstopp.

Även utan sensorer är övergången mot "underhållsfria" design en stor trend. Många av dessa lager levereras nu "smorda för livet". Detta innebär att exakt rätt mängd högpresterande smörjmedel tätas inuti på fabriken, vilket eliminerar risken för att en tekniker använder fel fett eller överfyller lagret – båda vanliga orsaker till fel.

Varför precision är viktigt för slutanvändaren

Det är lätt att gå vilse i den tekniska jargongen metallurgi och lastvektorer, men för slutanvändaren handlar det om tillförlitlighet och kostnad. När ett lager går sönder i en kommunal vattenpump förlorar en stadsdel vatten. När ett lager går sönder i en livsmedelsfabrik kan tusentals dollar av produkt behöva kasseras.

Utvecklingen av dessa dubbelradiga komponenter handlar i grunden om sinnesfrid. Genom att tillhandahålla en styvare, mer hållbar och mer kompakt lösning än traditionella enkelradsparningar, tillåter de designers att tänja på gränserna för vad maskiner kan göra. Oavsett om det är en höghastighets CNC-maskin som skär ett medicinskt implantat eller en kraftig pump som flyttar kemikalier, är stabiliteten som tillhandahålls av denna specifika geometri oersättlig.

En tyst revolution

När vi ser mot framtidens tillverkning är trenden tydlig: mindre, snabbare och smartare. Den Dubbla rad vinkelkontaktkullager är en perfekt återspegling av denna trend. De tar ett komplext problem – stödjer krafter från flera håll i ett trångt utrymme – och ger en elegant, integrerad lösning.

Även om de kanske inte är lika flashiga som en ny mjukvaruuppdatering eller en snygg ny fordonsdesign, är dessa lager de bokstavliga framstegshjulen. När materialvetenskapen fortsätter att förbättras och tillverkningstoleranserna blir ännu snävare, kommer dessa komponenter att fortsätta att krympa i storlek samtidigt som de ökar i betydelse, vilket säkerställer att maskinerna vårt samhälle är beroende av fortsätter att svänga, dag och natt, utan problem.